1. 리벳의 식별

가. 사용목적, 종류, 특성

1) 목적 : 금속 판재를 영구 결합하는데 사용

AN470AD3-5

AN : Airforce navy

470 : 유니버셜 리벳

AD : 2117 알루미늄 합금

3 : 리벳의 지름 3/32 인치

5 : 리벳의 길이 5/16 인치

2) 종류

① 솔리드 생크 리벳

: 항공기 구조물에 사용하는 일반적 리벳

- AN426/MS204236(접시머리) : 공기저항 작아야 하는 외피에 사용(카운터생크리벳)

- AN430/MS204230(둥근머리) : 높은 강도 내부구조물

- AN442(납작머리) : 높은 강도 내부구조물, 둥근머리 사용 공간 없을 때

- AN455(브레지어) : 외피와 공기흐름에 노출된 얇은 판

- AN470/MS204270(유니버셜) : 내외부 모두 사용

② 재질에 따라

- 1100 (A) : 순수 알루미늄 / 높은 강도 요구하지 않는 곳

- 2117 (AD) : Al-Cu 합금 / 열처리 없이 상온 사용

- 2017(D) : Al-Cu 합금 / 2117보다 높은 강도, 사용 전 냉장 보관

- 2024 (DD) : Al-Cu 합금 / 2017보다 높은 강도, 사용 전 냉장 보관

- 5056 (B) : Al-Mg 합금 / 내식성이 좋아 Mg 합금구조에 사용

③ 블라인드 리벳

: 양쪽 접근이 불가능 하여 버킹바 사용 불가 부위에 사용

- 체리 리벳 : 많이 사용 / 리벳 머리 누르며 스템 잡아당겨 돌출부가 리벳 생크 눌러 판재 고정

- 리브너트 : 제빙부츠 / 생크 내부 암나사에 공구를 껴 시계방향으로 돌려 생크 압축

- 폭발 리벳 : 화약 폭발하며 하단부 부풀려 고정

- 사용 금지 : 유체 기밀 요구하는 곳, 큰 하중 작용하는 곳, 진동 소음이 발생하는 곳, 리벳 머리 틈 생기는 곳

④ 특수파스너

: 경량 고강도, 압착되는 칼라에 고정되어 헐거운 결합 안 생김, 인장하중 작용x

- 고강도 전단 리벳 : 전단응력 부, 칼라와 핀 구성

- 조 볼트 : 진동에 강함, 내부에 나사

- 하이 토크 : 생크 아래를 둘러싼 비드는 채워진 구멍에 프리로드를 발생시킴

나. 열처리 리벳의 종류 및 열처리 이유

1) 열처리 리벳

: 풀림 처리 후 시효경화를 지연시키기 위해 냉장보관

① 시효경화 : 열처리 후 시간에 따라 단단해짐

② 자연시효 : 상온에서 시간에 따라 강도, 경도 증가

③ 인공시효 : (100~200도) 열에 따라 강도, 경도 증가

2) 담금질(quenching) : 가열 후 물 기름에 빠르게 냉각 / 강도 경도 취성 증가

3) 뜨임(tempering) : 노 안에서 재가열 후 공기, 물, 용액에 냉각 / 응력 취성 제거 인성 증가

① 저온 뜨임 : 공기 중 서냉

② 고온 뜨임 : 액체 중 급냉

4) 풀림(annealing) : 규정 온도까지 가열 후 일정 시간 유지 후 노 안에서 서서히 냉각 / 금속을 연화시킴(가장 무른 상태), 내부응력 제거

① 2017(D) : 1시간 이내 작업

② 2024 (DD) : 10~20분 이내 작업 / 전단, 인장 강함

③ 시간이 지나면 열처리 후 냉장보관

5) 불림(normalizing) : 상임계점 이상으로 가열 후 공기 중 냉각 / 주조 및 가공에 의한 잔류응력 제거 (공기중에서)

2. 구조물 수리작업

가. 스톱홀(stop hole)의 목적, 크기, 위치 선정

1) 스톱 홀 : 균열 발생 부분의 양 끝에 뚫는 작은 구멍으로 균열 진행 막거나 늦추기 위함

/ 크기 3/32" ~ 4/32" 정도 / 균열 연장선상 1/16in 앞에 구멍

2) 릴리프 홀 : 굽힘이 교차하는 곳 응력 분산을 위함 / 지름 1/8in 이상

3) 라이트닝 홀 : 무게를 줄이기 위함

4) 파일럿 홀 : 큰 구멍 뚫기 전 일차적 구멍

# 페일세이프 구조

1) 다경로 하중 구조(redundant) : 여러개 부재 중 하나가 손상돼도 나머지가 담당

2) 이중 구조(double) : 같은 강도 2개의 부재로 하나를 만들어 둘 중 하나가 손상돼도 나머지 하나가 담당

3) 대치 구조(back up) : 한가지 손상돼도 백업해 줄 부재 추가

4) 하중 경감 구조(load dropping) : 주 부재에 보강재를 더한 구조로 2개가 하중 받다가 하나 파손 시작되면 나머지가 많은 하중 담당

나. 리벳 선택(크기, 종류)

1) 지름(D) : 두꺼운 판재 두께의 3배

2) 길이(L) : 전체 두께 + 1.5D

3) 벅테일 최소지름 : 리벳 지름 1.5배

4) 벅테일 높이 : 리벳 지름 0.5배

다. 카운터 성크(counter sunk)와 딤플(dimple)의 사용구분

1) 카운터 싱킹 : 판재가 리벳의 머리길이보다 두꺼울 때 머리가 판재위로 나오지 않게 판재 표면 홈 생성

/ 마이크로 스톱, 커터 사용

2) 딤플링 : 카운터 싱킹 안되는 0.040in 이하 판재에 공구로 움푹 들어가게 한다

/ 펀치, 다이 사용

3) 주의

① 여러장 겹치지 않기

② 뒤집에서 또 하지 않기

③ 여러번 하지 않기(강도저하)

라. 리벳의 배치(ED, pitch)

1) 피치 : 같은 열 리벳 중심간의 거리 3~12D / 보통 6~8D

2) 횡단 피치 : 열간 간격은 리벳 간격 75%인 4.5D~6D / 최소는 2.5D

3) 연거리 : 판재 끝에서 가장 가까운 리벳 중심까지 보통 2~4D / 접시머리는 2.5~4D

마. 리벳작업 후의 검사

1) 리벳 머리, 벅테일, 시트의 손상 여부 확인

2) 판재와 리벳 사이 틈새 여부 확인

3) 기밀을 요하면 기밀상태 확인

바. 용접 및 작업 후 검사

1) 융접 : 가스용접, 텅스텐 불활성가스 아크용접 TIG, 금속 불활성가스 아크용접 MIG

① 가스용접 : 산소(녹색)-아세틸렌(황색) 혼합가스로 금속을 용융해 접합 / 얇은 판재(5mm이하)

② 아크용접 : 고온의 아크로 전극 케이블에 연결된 용접봉, 모재녹여 접합

- TIG : 비소모성

- MIG : 소모성 / 두께가 3mm 이상일 때 실시

③ 작업 후 검사

- 언더컷 : 용접속도 빠르고 지나치게 녹아 오목하게

- 오버랩 : 용접속도 느리고 안녹아서 표면 덮음

- 균열

- 변형 및 잔류응력

- 블로홀

- 피시아이

2) 압접 : 접합부를 반 용융상태로 가열 혹은 기계적 압력으로 융착

3) 납땜

4) 용접보다 리벳 : 쉽고 빠르기 때문

5) 장점

① 작업공정 줄임

② 이음효율 향상

③ 주물 파손부 수리 쉬움

6) 단점

① 열로 인한 변형

② 잔류응력 발생

③ 품질검사 곤란

3. 판재 절단, 굽힘작업

가. 패치(patch)의 재질 및 두께 선정기준

1) 패치의 재질 : 알루미늄 합금판

2) 두께 선정 기준 : 판의 상태, 굽힘각도

3) 패치 : 손상 부위를 판재로 덧대서 수리

① 8각 패치 : 응력 집중부에 리벳을 집중 배치

② 원형 패치 : 손상부 작고 응력방향 모를 때 사용

③ 랩 or 스캡 패치 : 손상부를 덮는 방식으로 공기역학적 매끄러움이 중요치 않은 부분에 사용

④ 플러시 패치 : 손상부 제거 후 보강판 대고 필러를 덧붙이는 방식으로 공기역학적 매끄러움이 중요한 부분

4) 같은 재질 사용 / 두께는 한 치수 큰 것 / 크기는 손상부 2배

5) 수리의 원칙

① 원래 강도 유지

② 원래 윤곽 유지

③ 최소 무게 유지

④ 부식 처리

나. 굽힘 반경(bending radius)

1) 굽힘 반지름 : 재료 안쪽에서 측정한 반지름

2) 최소 굽힘 반지름 : 원래 강도를 유지한 상태로 굽힐 수 있는 최소 반지름

3) 중립선 : 밖은 인장으로 늘어나고 안은 압축으로 줄어들지만 영향을 받지 않는 영역

다. 셋백(SB)과 굽힘 허용치(BA)

1) 셋백 : 굽힘 접선에서 몰트포인트까지 거리 / 집중응력에 의한 파손을 막기위함

2) 굽힘허용치 : 재료 전체 길이를 계산하기 위한 굽힘부의 중립선 길이

4. 도면의 이해

가. 3면도 작성

1) 도면 : 설계자, 제작자, 작업자 사이 정보 전달

2) 도면의 종류

① 상세도면(1개부품)

② 조립도면(2개부품)

③ 장착도면

④ 단면도

⑤ 3면도

- 정면도

- 평면도

- 측면도

나. 도면 기호 식별

5. 드릴 등 벤치공구 취급

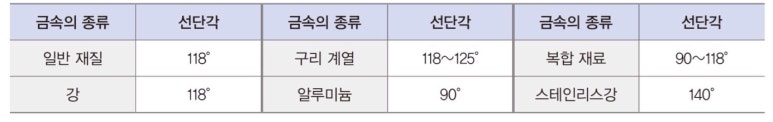

가. 드릴 절삭, 에지각, 선단각, 절삭 속도

1) 드릴링 : 홀을 뚫는 작업으로 센터펀치로 위치 찍고 작업

2) 엣지각 : 드릴 중심선과 날의 각도(선단각 1/2)

3) 선단각 : 절삭날이 이루는 각

4) 경질, 얇은 판 : 118도, 고압, 저속

5) 연질, 두꺼운 판 : 90도, 저압, 고속

나. 톱, 줄, 그라인더, 리마, 탭, 다이스

1) 톱 : 열 발생 방지를 위해 최대 거리로 스트로크

2) 줄 : 금속을 소량으로 깎거나 다듬을 때 사용

3) 그라인더 : 연삭 숫돌의 고속 회전으로 표면 정밀도를 높이는 가공

4) 리마 : 드릴링 후 치수 정밀도, 표면 조도 높이는 가공(절삭속도는 느리게, 이동은 빠르게)

5) 탭 : 탭으로 암나사 가공

6) 다이스 : 수나사 가공

다. 공구 사용 시의 자세 및 안전수칙

1) 동력공구

① 보호장구 착용

② 규정 압력 사용

③ 작동부 윤활

④ 장갑 사용 금지

2) 수공구

① 보호장구 착용

② 규정 압력 사용

③ 녹 방지 윤활

④ 바닥 떨어짐 주의

'항공기 기체 및 발동기 > 2. 기본작업' 카테고리의 다른 글

| 다. 항공기 재료 취급 (0) | 2024.07.17 |

|---|---|

| 나. 연결 작업 (0) | 2024.07.17 |