1. 금속재료

가. AL합금의 분류, 재질, 기호 식별

1) 금속재료 성질

① 전성 : 넓게 펴지는 성질

② 연성 : 길게 늘어나는 성질

③ 인성 : 재료의 질긴 정도로, 파괴되지 않고 견디는 성질

④ 취성 : 변형되지 않고 깨지는 성질

⑤ 탄성 : 힘이 제거되었을 때 원상태로 돌아가는 성질

⑥ 소성 : 힘을 제거했을 때 원상태로 돌아오지 않고 변한 상태로 남는 성질

⑦ 강도 : 파괴 전까지 하중을 견디는 성질

⑧ 경도 : 재료의 단단한 정도

⑨ 전도성 : 열이나 전기를 전달하는 성질

⑩ 금속 : 단단, 광택, 높은 밀도, 전도성O

⑪ 비금속 : 금속 이외

⑫ 비철금속 : 철보다 다른 원소가 더 많은 금속 / 비자성체, 알루미늄, 티타늄, 구리, 마그네슘

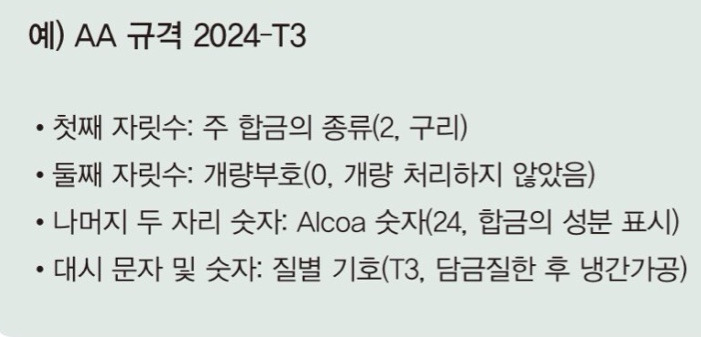

2) Al합금 : Al에 다른 금속 첨가(강도, 내열성 등 증가) / AA(미국 알루미늄 협회), ALCOA(미국 알루미늄 제조사)

① 1xxx : 순수 Al / 내식성, 가공성, 전도성 우수

② 2xxx : Cu / 내열, 강도 우수, 리벳, 외피

③ 3xxx : Mn / 가공성 우수

④ 4xxx : Si / 용융온도 낮아 용접, 경납땜

⑤ 5xxx : Mg / 내식성 우수

⑥ 6xxx : Si + Mg / 가공성, 내식성 우수, 노즈카울, 윙팁

⑦ 7xxx : Zn / 강도 아주 높아 외피, 구조재

- 성형가공성 우수

- 강도 조절 가능

- 시효 경화

- 내식성 양호

3) 고강도 알루미늄

① 2014

② 2017(D 두랄루민) : 아이스박스 리벳

③ 2024(DD 초두랄루민) : 피로강도 우수해 주요구조부(날개 밑 외피, 골격)

④ 7075(극초두랄루민) : 강도 가장 우수해 동체프레임, 날개에 사용

나. AL합금판(alclad) 취급(표면손상 보호)

1) Al 합금판 표면보호

① 알크래드 : 알루미늄합금판 양면에 약 5% 순수 알루미늄 압연 후 코팅 / 부식방지, 내부합금 보호

- 용체화 처리(2017, 2024는 용체화처리 후 4일 시효경화 필요), 석출열처리(인공시효 처리는 상온에서 경화)

② 아노다이징 : 양극산화처리로 판재를 전해액에 넣고 전기를 가해 산소가 피막을 형성

③ 알로다인 : 판재에 알로다인크롬산을 발라 산화피막 형성 (내부식성, 페인트 접착성 향상, 공정 단순, 비용 적음)

④ 이외 부식방지

- 도금 : 재료 표면에 얇게 입힘

- 파커라이징 : 철강재료 표면에 인산염 피막

- 본더라이징 : 파커라이징을 좀 더 빠르게 개량한 방법

2) 부식의 종류

① surface corrosion : 화학약품, 공기 중 산소 화학작용에 의해 발생

② pitting corrosion : 보호피막 손상으로 국부적으로 나타남

③ intergranular corrosion : 부적당한 열처리로 군데군데 침식이 진행

④ galvanic corrosion : 상이한 두 금속 접촉 시 전위차에 의해 발생

⑤ stress corrosion : 응력 걸린 상태에서 부식환경에 의해 발생

⑥ fretting corrosion : 밀착된 2개 금속판이 진동으로 맞부딪혀 발생

⑦ exfoliation corrosion : 금속 결 사이 물이 팽창하며 발생

⑧ filiform corrosion : 실 같은 부식 생성물 발생

⑨ microbial corrosion : 주로 연료탱크 내 미생물에 의해 발생

다) Steel 합금의 분류, 재질 기호

1) 철

① 순철 : 탄소함유량 0.025% 이하

② 강 : 탄소함유량 0.025~2.0%

③ 주철 : 탄소함유량 4.0% 이상

④ 탄소함유량 높을수록 강도, 경도, 취성 증가 / 인성 감소

2) 탄소강

① 저탄소강 : 0.1~0.3% / 안전결선, 너트, 2차 구조부

② 중탄소강 : 0.3~0.6% / 표면경도 요구하는 곳

③ 고탄소강 : 0.6~1.2% / 판스프링

3) 합금강 : 탄소강 + 다른 원소

① 고장력강 : 크-몰, 니-크-몰 / 내식성 높이려고 카드뮴, 니-카 피막 씌움

② 내식강 : 크롬계 스테인리스강, 크-니 스테인리스강 / IGV, 압축기 깃, 방화벽에 사용

니켈강 : 경도, 인장강도 우수 / 볼트, 클레비스, 핀

니켈-크롬강 : 내식성 우수 / 기계 가공부품, 조종케이블

몰리브덴강 : 극한강도 증가 / 엔진마운트, 착륙장치

크롬강 : 경도, 내식성 우수 / 볼베어링, 롤러베어링

크롬-바나듐강 : 마모, 피로 우수 / 스프링, 볼베어링, 롤러베어링

라) Alodine 처리

위 참고

2. 비금속재료

가. 열가소성과 열경화성 구분

1) 열가소성 : 가열 시 연해지고 냉각하면 단단해짐, 여러차례 성형 가능

① 폴리에틸렌

② 폴리스티렌

③ 폴리염화비닐(전선 피복, 객실 내장재, 튜브)

④ 아크릴(윈드실드, 스위치커버)

2) 열경화성 : 가열 시 경화된다, 여러차례 성형 불가

① 에폭시수지(레이돔, 안테나 커버, 접착제)

② 페놀수지 : 적은 독성 가스 인화성 / 객실 내장재

③ 폴리우레탄 : 방음재, 방진재

③ 폴리미드수지 열저항성 / 고온부

⑤ 폴리에스테르수지 : 저렴, 빠른 접착 / 객실 내장재

나. 고무제품의 보관

1) 보관

① 오존, 빛, 열, 산소에 노출되지 않게 보관

② 어둡고 통풍 잘되는 실온에 습도 50% 암실에 보관

③ expire date 확인

2) 천연고무 : 가공성은 좋으나 쉽게 변질

3) 합성고무

① 부틸 : 가스침투에 높은 저항

② 부나S : 열저항성 좋으나 유연성 부족 / 타이어, 튜브

③ 부나N : 고온에서 좋은 저항력, 내마모성 절단특성 우수 / 유압피스톤, 개스킷, 실, 탱크 내벽 등 사용

④ 네오프렌 : 기밀특성 좋음 / 창문틀, 실, 완충패드

⑤ 실리콘 : 열안정성, 저온 유연성, 절연특성 우수 / 개스킷, 실, 고온

4) Seal : 유체의 흐름, 누설 차단 방지

① 패킹 : 합성고무, 천연고무로 움직이는 부분 기밀(o,v,u링), 진동 많은 부분

② O링 : 내외부 누설방지, 양방향 기밀 / 힘 받는 쪽에 백업링 같이 사용

③ 백업링 : 고무 실이 압력에 의해 밀려나가는 것 방지 / 노화되지 않는 테프론으로 만들어 고압 유압계통에 사용(올레오 스트럿)

④ V링 : 한쪽 방향 밀폐 / 압력작용 방향 향해 v 벌어진 부분 향함

⑤ U링 : 한쪽 방향 밀폐, 브레이크 장치, 저압용 패킹

⑥ 개스킷 : 움직이지 않는 2개의 납작한 부품 사이 밀폐, 진동 적은 부분 / 석면, 구리

⑦ 와이퍼 : 피스톤 축 노출부를 청소하거나 윤활유를 바르기 위해 사용, 이물질 차단

다) 실런트 등 접착제의 종류와 취급

1) 실란트 : 유액체 누설 및 유입 방지하는 기밀 유지제

① 일액성 실란트 : 바로 사용할 수 있도록 조재 포장

⑥ 이액성 실란트 : 기제와 촉진재로 구분해 혼합 사용

③ 취급

- 혼합 후 가능한 빨리 사용 / 냉동고 보관

- 접합면에 열 가하기 금지

- 암실 보관

- 피부 접촉x

- expire date : 유효기간 확인

- cure time : 완전경화까지 시간 확인

- application life : 촉진제 섞고 실란트를 계속 쓸 수 있는 시간

- shelf life : 상하지 않고 저장할 수 있는 시간

라) 복합소재의 구성 및 취급

1) 복합소재 : 서로 다른 재료나 물질을 혼합하여 각 성질보다 우수한 성질을 만듦

① 장점 : 무게당 강도, 강성, 인장강도, 내식성, 성형 가공성 우수, 손쉬운 수리

② 단점 : 박리 탐지 검사 어려움, 비쌈, 제작과 수리 표준화 방법 부족

2) 검사

① 육안검사

② 코인검사

③ 초음파/방사선검사

④ 열상기록검사

3) 모재 : 강화재와 결합하고 하중을 강화재에 전달

① FRP(fiber reinforced plastic)

- CFRP(카본)

- BFRP(보론)

- GFRP(유리)

② FRM(Fiber Reinforce matallic)

③ FRC(Fiber Reinforce ceramic) : 내열성 가장 우수

4) 강화재 : 하중 담당

① 보론섬유 : 높은 압축 강도, 경도 / 비싸고 취급 어려움

② 세라믹섬유 : 내열성 우수

③ 아라미드섬유 : 높은 인장강도 유연성 / 케블라라고 불리며, 전파투과성 우수, 유리섬유와 함께 레이돔에 사용

④ 유리섬유 : 내열성, 이질간 부식 저항 강함, 2차 구조부

⑤ 탄소섬유 : 강도 강함, 1차 구조부 / 비쌈

5) 샌드위치 구조 : 얇고 평행하는 두 장의 표면 판재를 접합해 가벼운 코어에 의해 격리된 구조용 패널 개념

① 장점 : 무게당 강도가 높다, 부식 저항이 있다, 피로와 진동에 강하다

② 단점 : 손상 상태 파악 어렵다, 집중하중에 약하다

③ 허니컴 : 외판-접착제-벌집형코어-접착제-외판으로 샌드위치 구조

6) 복합재 취급

① 개인 보호용구 착용(방독면, 바지, 장갑, 보안경)

② MSDS 숙지

③ 소화기 비치

3. 비파괴 검사

가. 비파괴 검사의 종류와 특징

1) 육안검사(Visual inspection) : 표면 흠, 균열 / 손전등, 확대경, 거울, 보어스코프 등 육안

2) 침투탐상검사(Penetrant inspection) : 표면 미세 흠, 균열 / 모세관 현상을 이용한 세척제, 침투제, 현상제로 검사

3) 자분탐상검사(Magnetic particle inspection) : 자성체만 가능하며 시험체에 자기장 걸고 손상 부위에 자분을 뿌려 자성으로 표면과 밑 결함 검사

4) 와전류검사(Eddy current inspection) : 도체만 가능하며 코일에 교류흘려 자기장 걸고 내부에 와전류 생겨 표면 검사

5) 초음파검사(Ultrasonic inspection) : 내부 검사 / 초음파가 불연속면에 반사되면 혼란이 생겨 검출

6) 방사선검사(Radiographic inspection) : 내부 검사 / 방사선 쏴서 불연속 결함 검출

나) 비파과 검사 방법 및 주의사항

위 작성

'항공기 기체 및 발동기 > 2. 기본작업' 카테고리의 다른 글

| 나. 연결 작업 (0) | 2024.07.17 |

|---|---|

| 가. 판금 작업 (0) | 2024.07.16 |